- ホーム

- 施策のご案内

- 省エネルギー

- 中部地域の省エネ応援サイト

- 企業事例 - 株式会社市川鉄工所

「設備ごとのエネルギー消費量の調査結果を受けて、コンプレッサーの運用改善、エア漏れなど、優先順位をつけて省エネ活動を実践」

株式会社市川鉄工所

業種:製造業(切削加工による自動車・建機等の工業製品用部品製造)

株式会社市川鉄工所

業種:製造業(切削加工による自動車・建機等の工業製品用部品製造)

自動車を始めとする様々な工業製品に使用されている鋼管(鉄製パイプ)。

直径4ミリから100ミリを超えるサイズを切断し、仕上げる設備・ノウハウを有する。

NC旋盤や立型マシニングセンタを用いた形状切削加工も得意とする。

事業の概要

鋼管や丸棒、鋼板を材料とした切断、切削加工またはプレス加工による自動車部品をはじめとした 工業製品向け部品を製造。

省エネ活動について悩んでいた中、豊田市脱炭素スクールの開校を知り参加し、2030年のCO2排出量削減のアクションプランを作成。同時に専門業者の協力で設備ごとのエネルギー消費量を調査。

エネルギー消費量調査でエネルギー消費が大きいことを確認したコンプレッサーの運用改善に着手。本社工場のコンプレッサーの配管をループ化による稼働台数の削減、コンプレッサーの圧力低減で効果を創出。長年の課題であったエア漏れ対策を、操業時間外に焦点を絞りバルブの設置で対応。

企業全体で生産量が年間15%増加する中、消費電力は約12~13%削減。一連の取組を通じて、取引先に「カーボンニュートラル対応に積極的な市川鉄工所」と認識されることで要望を聞いてもらいやすくなる効果もある。カーボンニュートラルと働き方改革の両立による生産性向上の取組も積み重ねている。

省エネ取組の主な概要

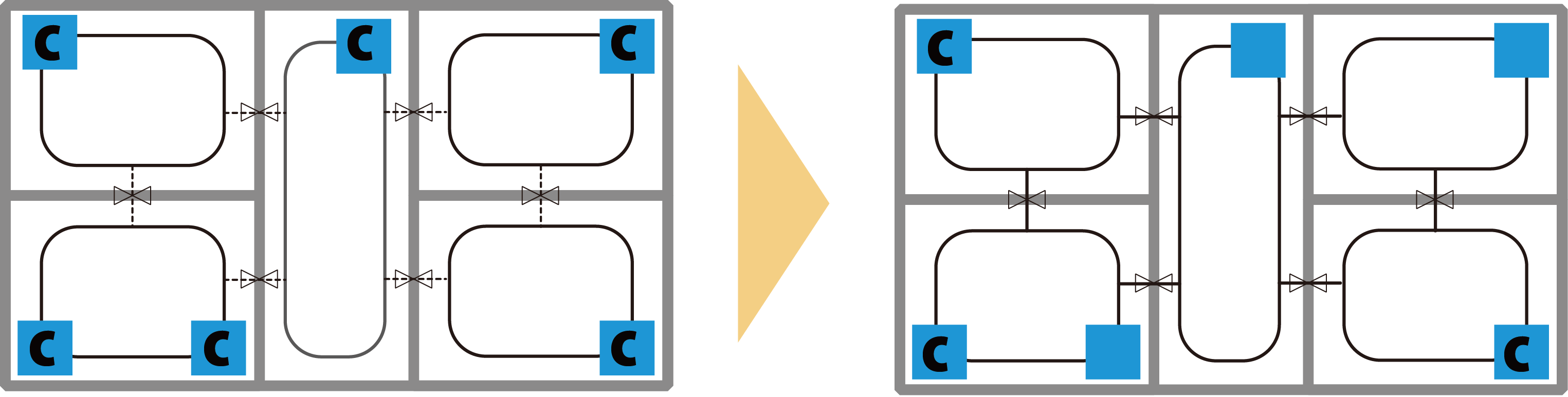

コンプレッサーの配管ループ化による稼働台数の削減

本社工場において、5つのエリアごとに設置されたコンプレッサー6台を配管でループ化することで、工場内の消費電力が減少。コンプレッサーの稼働台数を6台から3.5台に削減している。

改善前(左)と改善後(右)

- 改善前:エリア内の設備にのみコンプレッサー(C)のエアを供給。6台のコンプレッサーがフル稼働

- 改善後:バルブを開放し、全てのコンプレッサー(C)のエアを工場全体に供給。コンプレッサーの稼働台数は3.5台(午前4台、午後3台)で済む

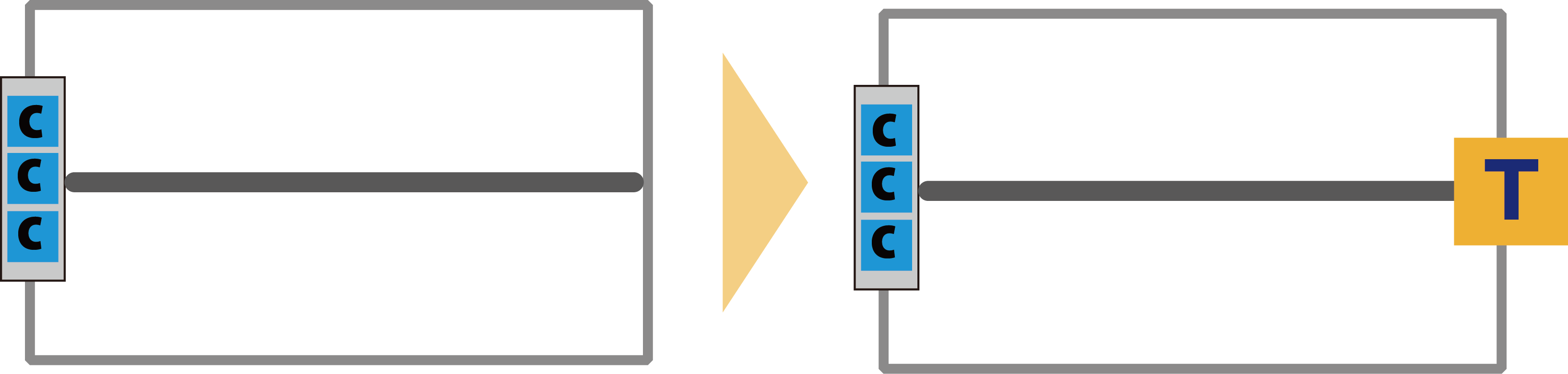

コンプレッサーの圧力低減

コンプレッサーの配管のループ化が難しい空間構造のNE工場において、コンプレッサー室の反対側の端部にエアタンクを増設した上でエアの圧力を0.7Mpaから0.58Mpaに設定変更し、電力消費量を低減。

改善前(左)と改善後(右)

- 改善前:中心部に通る大きな配管で、コンプレッサー室からコンプレッサー(C)3台のエアを端から端まで送り出している。

- 改善後:コンプレッサー室の反対側の端部にエアタンク(T)を増設した上で、エアの圧力を0.7Mpaから0.58Mpaに低減

生産設備へのバルブ設置によるエア漏れ対策

エアを使用する全設備にエア配管と設備の接続部分にボールバルブを設置。

作業員が設備稼働時や停止時にバルブを開閉することで、操業時間外のエア漏れ防止を図っている。

設置したボールバルブ

太陽光パネルを設置し、エネルギーを自家使用

直置きにより太陽光パネルを設置。

発電したエネルギーを自家使用している。

導入した太陽光パネル

省エネ取組による省エネ効果

各取組による効果

※コンプレッサーの配管ループ化による稼働台数の削減

CO2 排出量 約100t-CO2(年間)削減

エネルギー消費に関するコスト 約450万円(年間)削減

※コンプレッサーの圧力低減

CO2 排出量 約26t-CO2(年間)削減

エネルギー消費に関するコスト 約130万円(年間)削減

※生産設備のバルブ設置によるエア漏れ改善

CO2 排出量 約5t-CO2(年間)削減

エネルギー消費に関するコスト 約25万円(年間)削減

企業全体における成果

※電力消費量(2019年から2023年) 約12~13%の削減効果(この間、生産量が15%増加)

エネルギーにおけるCO2 排出量の概ね8割を占める

INTERVIEW

インタビュー

株式会社市川鉄工所

取締役社長 市川 暢啓さん

省エネの取組推進のきっかけ

省エネ活動について悩んでいた中、豊田市脱炭素スクールの開校を知り参加することに。

当社は鋼管や丸棒、鋼板を材料とした切断、切削加工またはプレス加工による自動車部品をはじめとした工業製品向け部品製造を行っています。

2015年頃に取引先企業や自動車メーカーがグリーン調達ガイドラインを策定されたのを受けて、2018年にエコアクション21の認証を取得しました。その後、エコアクション21で設定したCO2排出量削減の目標値に向けて省エネ活動を進めていたのですが、うまくいかず悩んでいました。

また、菅首相(当時)によるカーボンニュートラル宣言など、新たな動きが出てきたことに対し、2019年に社長に就任した私としては、将来的には当社のようなメーカーにもカーボンニュートラルへの対応が求められる時代が来るものと見込み、効果的に省エネ活動を取り組みたいと考えるようになりました。

その後、2021年に企業向けに脱炭素経営や省エネ推進・再エネ導入について学び合う「豊田市脱炭素スクール」の開校を案内するチラシを見かけたので、参加を即決し参加しました。

脱炭素スクールでは、2030年のCO2排出量削減のアクションプランを作成し、2019年度比で省エネ活動により3割減、再生可能エネルギー導入で3割減という目標を立てました。

専門業者の協力で設備ごとのエネルギー消費量を把握。コンプレッサーの運用改善を優先的に取り組むことを決断。

脱炭素スクールと並行して、コンサルタント業者が中小企業を対象に無料で試験的に行う省エネコンサルティングサービスの紹介があったので、こちらも依頼してみました。

この中で設計図面を確認しながら、各設備がどの配電盤につながっているかを2,3ヶ月もかけて調査いただいた上で、設備の種類ごとの消費電力を測定し、その数値を時間単位でグラフにしてもらいました。この取組によって、自分たちで設備の種類ごとに消費電力を測定・算出する方法を知り、なおかつ製品1個当たりの消費電力やCO2排出量の算出方法を知ることができたので、当社にとっては省エネ活動を進める上で大きなブレイクスルーになったと考えています。

また、消費電力の測定結果で、たった9台のコンプレッサーの消費電力が生産設備200台分とほぼ同じことが判明し、まずはコンプレッサーの運用改善について検討することを決断しました。

取組推進のポイント

本社工場のコンプレッサーの配管をループ化することで、1日の稼働台数を6台から3.5台に削減。

コンプレッサーは、本社に6台、NE工場に3台あります。検討し始めたときに、商社の方にもらった工場配管カタログに「コンプレッサーの配管をループ化すると省エネにつながります」という記載をたまたま見つけたので、まずは本社のコンプレッサーについて、検討することにしました。

当時、本社工場では5つのエリアごとに設置されたコンプレッサー6台が就業時間はフル稼働していました。残業時には作業のあるエリアのコンプレッサーをモザイク状に稼働させていて、少ない作業量にもかかわらず必要以上にコンプレッサーが稼働している状態でした。

工場の配管を調べてみると、エリア間に既に配管があり、エリア間をバルブで閉鎖していることが判明。コンプレッサーメーカーや配管に詳しい有識者に、バルブを開けて各コンプレッサーのエアをエリア外の生産設備に供給しても問題ないか、アドバイスをもらった上で、1箇所ずつバルブを開いてその都度状況確認し、2ヶ月後には全てのバルブを開き、コンプレッサーの配管をループ化することができました。

また、配管をループ化した時の使用電力履歴を確認すると、以前よりも大幅に消費電力が減少しているのが分かったので、段階的にコンプレッサーの稼働台数を減らしていきました。

現在は、本社工場のコンプレッサーは午前に4台、午後に3台という3.5台稼働体制を採用しており、2.5台分の消費電力を削減できています。なお、エアが不足する際にはアラートが出るよう設定していますが、3.5台にしてから今まで、アラートは出ていません。

コンプレッサーの圧力低減を、一度失敗してから改善策を検討し講じることで実現させる。

次に、NE工場のコンプレッサー3台の運用改善に着手しました。NE工場は中心部に通る大きな配管で、コンプレッサー室からエアを端から端まで送り出すという配管のループ化が困難な空間構成です。

まず、吐出するエアの圧力低下により消費電力が削減できるのではと考えて、エアの圧力を0.7Mpaから0.6Mpaに下げてみました。しかし、コンプレッサー1台が故障してしまいました。

コンプレッサーの商社に相談したところ、NE工場は配管やタンクにエアが溜まる場所がなく、なおかつエアをたくさん使う大型設備の多いことが故障の原因だと指摘されました。その後、商社からのアドバイスを受けて、コンプレッサー室の反対側の端部にエアタンクを増設した上で、エアの圧力を0.58Mpaに設定したところ、うまく稼働するようになりました。

NE工場のコンプレッサーの圧力低下がうまくいったので、本社工場のコンプレッサーの圧力も同様に0.7Mpaから0.58Mpaに下げています。

エア漏れ対策を操業時間外に焦点を絞り、該当する生産設備全てにバルブを設置。

エア漏れは長年の課題でした。当社では、全設備における9割がエアを使用します。

当社におけるエア漏れの主な原因は、設備の駆動部であるエアシリンダー内のパッキンの劣化ですが、エアシリンダーのパッキンの着脱作業は時間がかかり、それを200台近くに対応すると膨大な作業時間が必要となるため、パッキンの交換による課題解決は現実的ではありません。

そこで、操業時間外のエア漏れ防止に焦点を絞り、エアを使用する全ての設備にエア配管と設備の接続部分に1個500円程度のボールバルブを取り付けて、設備を稼働させるときにバルブを開けて、停止するときは閉めるようにしました。これだけでも、エア漏れが大幅に減っています。

取組効果、今後の課題

省エネにかかる実績について。

コンプレッサーの配管のループ化により、年間でCO2 排出量の約100t-CO2(年間)の削減と、約450万円のコスト削減ができました。また、コンプレッサーの圧力低減により、CO2 排出量の約26t-CO2(年間)の削減と、約130万円のコスト削減ができました。さらに、生産設備のバルブ設置によるエア漏れ改善では、CO2 排出量の約5t-CO2(年間)の削減と、約25万円のコスト削減ができました。

企業全体でみると、生産量が年間で15%増加しながらも消費電力は約12~13%削減しています。

一連の取組を通じて、取引先には「カーボンニュートラル対応に積極的な市川鉄工所」と認識されるようになり、イメージ戦略につながったように実感しています。その結果、取引先との価格交渉など要望を聞いてもらいやすくなっています。

また、太陽光パネルの設置とエネルギーの自家使用、CO2フリー電力の購入も実施しています。

カーボンニュートラルと働き方改革の両立による生産性向上の取組を積み重ねていく。

最近では、カーボンニュートラルに加えて、働き方改革が企業は強く求められています。私はこれらを別々に進めるのではなく同一課題として扱うことで、複数の付加価値が生みだされ、結果的に企業の生産性向上につながるように感じており、2023年頃からその点を意識的に取り組んでいます。

例えば、設備の設定条件を見直すことで、今まで1時間の生産量が300個だった部品が450個になり、土曜日や早朝の作業時間をなくし、ひいてはエアコンやコンプレッサーの電気代削減につながりました。社員からのカーボンニュートラル対応の改善提案も増えていて、プレス機の待機時のモーター停止、洗浄機の回転頻度変更を実践して、CO2排出量やコストの削減に加え、作業の手間を省くことができています。

多くの中小企業は、カーボンニュートラル実現に向けて何をすればいいかわからないと悩むように思います。当社のホームページやセミナーで情報発信することで、カーボンニュートラルへの敷居を低く感じていただき、中小企業でもやればできると思ってもらえるよう、少しでも寄与できればと考えています。

本ページに関するお問合せ先

- 中部経済産業局 資源エネルギー環境部 エネルギー対策課

- 〒460-8510

愛知県名古屋市中区三の丸二丁目五番二号

電話番号:052-951-0417

(応対時間:9時~12時、13時~17時)

FAX番号:052-951-2568

メール:bzl-chb-shoeneteikidata■meti.go.jp

※スパムメール対策のため、@を■に変えてあります。メールを送信するときは、■を@に戻してから送信してください。