- ホーム

- 施策のご案内

- 省エネルギー

- 中部地域の省エネ応援サイト

- 企業事例 - トーア紡マテリアル株式会社 四日市工場

「ボイラーの設備更新・燃料転換によりCO2排出量を大幅削減。デマンド監視システムの構築・運用で各製造現場が積極的に省エネ活動へ参加」

トーア紡マテリアル株式会社 四日市工場

業種:製造業(自動車用内装材、ファイバー、不織布、カーペットの製造・販売)

トーア紡マテリアル株式会社 四日市工場

業種:製造業(自動車用内装材、ファイバー、不織布、カーペットの製造・販売)

<ニードルパンチ不織布>

自動車用資材、建築用資材、フィルター材、土木用資材、家具等生活関連資材など、様々な用途に使用される。

<カーペット>

家庭向けのラグ、商業施設用のカーペット、自動車のフロアマットなどに使用される。

<ポリプロピレンファイバー>

自動車、建築、土木、緑化、展示会用パンチカーペット、インテリア・家具などの素材として幅広く使用される。

<特殊繊維>

金属繊維やカーボン繊維を製造、販売している。

事業の概要

自動車用内装材、ポリプロピレンファイバー、不織布、カーペットなどを生産。

公害防止の観点で、古くから現場の改善活動の一環で省エネ活動を実施。社内の推進委員会では各課のエネルギー消費量や省エネ活動を報告。

重油から都市ガスへの燃料転換や設置位置の変更、DXを並行して実施。デマンド監視システムを自社で構築し、各製造現場がデマンド低減を積極的に協力。省エネ補助金の活用、電力会社によるサービスなど社外リソースも多数活用している。

炉筒煙管ボイラーを貫流ボイラーに更新した取組では、生産量当たりにおいて、燃料使用量は原油換算量で16.5%減、CO2排出量は38.7%減を達成。費用対効果も重視しながら、再生可能エネルギーの導入、生産設備の更新におけるエネルギー高効率化を進めていく。

省エネ取組の概要

炉筒煙管ボイラーを高効率の貫流ボイラーに更新し、重油から都市ガスに燃料転換

更新時期を迎えていた炉筒煙管ボイラーを高効率の貫流ボイラーに更新するとともに、重油から都市ガスに燃料を転換。

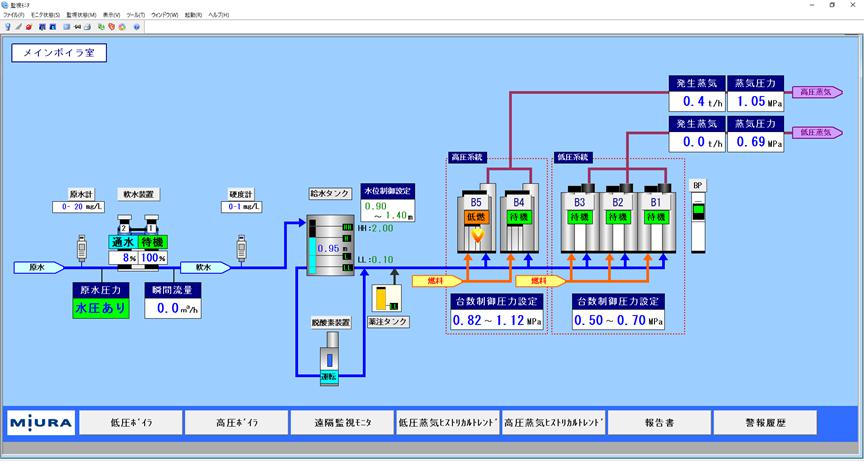

同時に、ボイラー設置場所の変更による配管経路短縮、ボイラーの遠隔監視システムの構築による稼働状態のリアルタイム監視も実施。

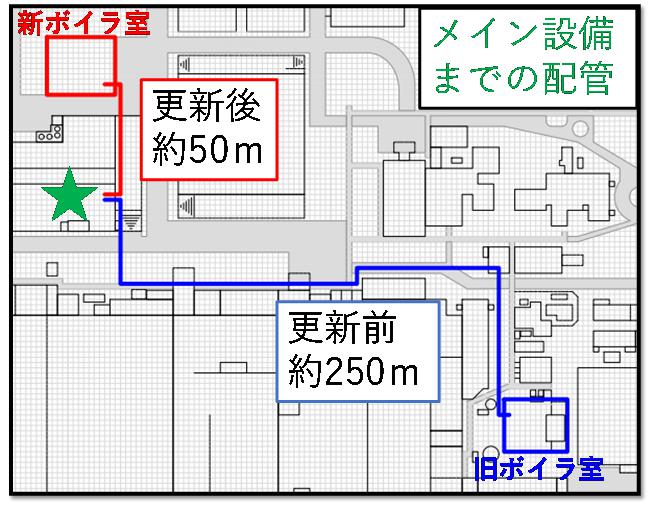

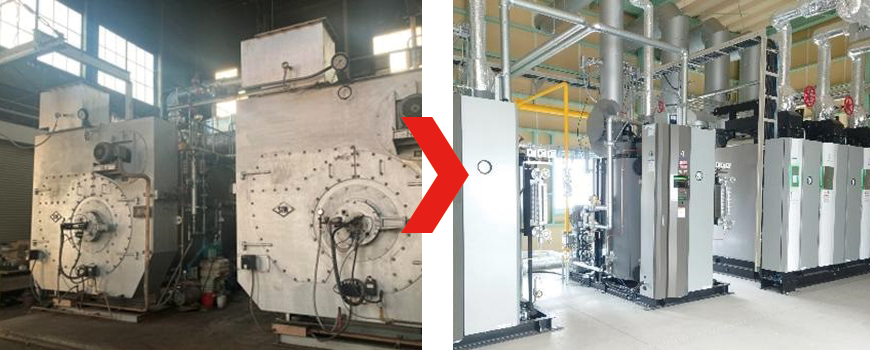

更新前と更新後のボイラーの位置

左:炉筒煙管ボイラー 右:貫流ボイラー

左:重油タンク 右:都市ガスのメーターユニット

設備全体の運転状況モニタ

デマンド監視システムの構築、運用

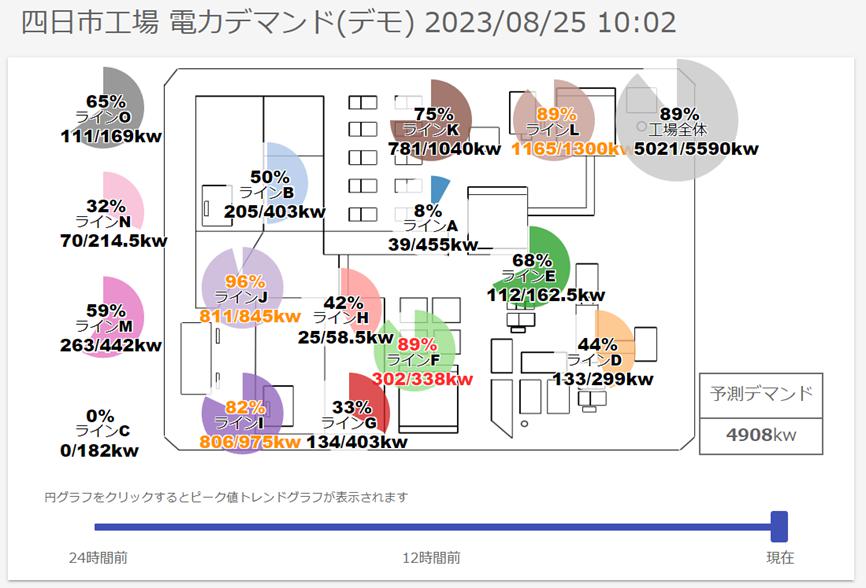

電力デマンドの管理に向けて、デマンド監視システムの構築し運用している。

各製造ラインにおけるリアルタイムの電力使用量が確認できる画面

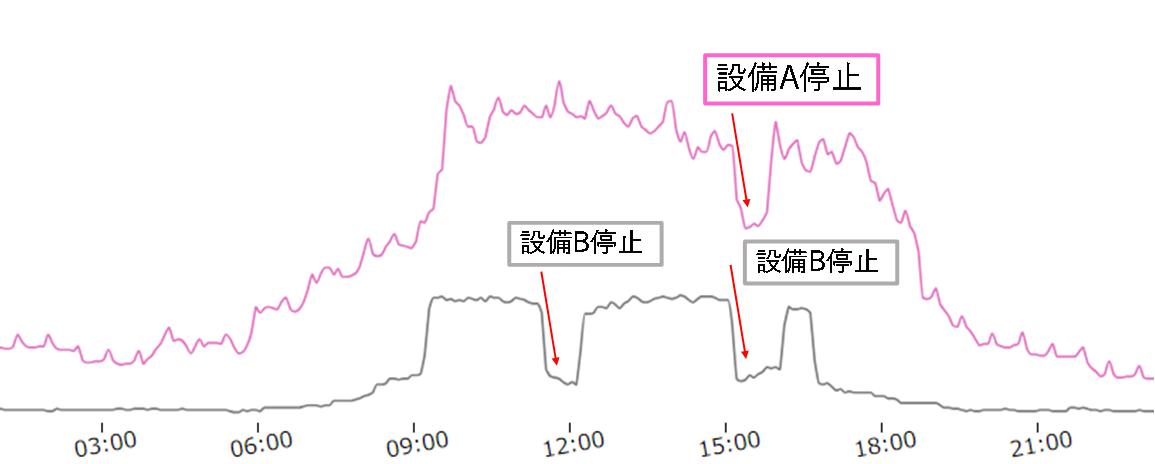

超過予測時に停止対応が出来た日の電力推移記録の例

この日は、12時前と15時過ぎに警報が出たため、停止可能な設備を停止している。

省エネ取組による省エネ効果

各取組による効果

※炉筒煙管ボイラーを高効率の貫流ボイラーに更新し、重油から都市ガスに燃料転換

| 燃料使用量 A重油:1,404kL(年間) (原油換算 1,416kL(年間)) |

→ | 都市ガス:890.2 千立方メートル(年間) (原油換算 1,034kL(年間)) |

| 生産量当たり 原油換算 61.67kL(百万m2あたり) | → | 原油換算 51.48kL(百万m2あたり)【16.5%減】 |

| CO2排出量 3,805t-CO2(年間) | → | 2,038t-CO2 (年間) |

| 生産量当たり 165.71t-CO2(百万m2あたり) | → | 101.55t-CO2(百万m2あたり)【38.7%減】 |

INTERVIEW

インタビュー

トーア紡マテリアル株式会社 四日市工場

執行役員 工場長 出口 佳史 さん(中)

総務部 施設管理課長 髙木 俊彦 さん(左)

総務部 施設管理課 施設環境係 谷郷 諒哉 さん(右)

省エネの取組推進のきっかけ

公害防止の観点で、現場の改善活動の一環で省エネに取り組む。

当社は1922年に設立された前身である中央毛糸紡績株式会社から始まり、四日市工場は1934年に操業を開始しています。2003年に東亜紡織の分社化により、創業当初からの事業であるウールの紡績等を行う東亜紡織、持株会社のトーア紡コーポレーションとともに、現在のトーア紡マテリアル株式会社を設立しました。現在では自動車用内装材、ポリプロピレンファイバー、不織布、カーペットなどを生産しています。

四日市工場は1934年に操業を開始しています。古くから、染色工程や空調、自社で所有する排水処理場などでエネルギー源として蒸気を使用しており、特大サイズのボイラーでエネルギー供給していました。

また、四日市という土地柄、公害防止の意識が伝統的に高いため、工場内の環境をよくするための改善活動は古くから実践してきました。省エネ活動についても、改善活動の一環として、20年前より製品の1m2または1kg当たりのエネルギー消費量を算出し、エネルギー消費原単位の削減に努めてきました。

エネルギー管理指定工場としての定期報告に向け、委員会で各課のエネルギー消費量や省エネ活動を報告。

当社は第1種エネルギー管理指定工場に指定されているため、定期報告書できっちりとした報告ができるように、省エネに関する推進委員会を開催しています。

推進委員会では、例えばコンプレッサーの改善などとテーマを決めて各課で取り組み、その結果を報告し合うことで、情報共有しています。報告し合うことで競争原理が働き、節電といった小さなことから設備更新の提案まで、自主的な活動推進につながっているように思います。

取組推進のポイント

ボイラーの更新時に、重油から都市ガスへの燃料転換や設置位置の変更、DXも並行して実施。

2023年に、古くから使用していた炉筒煙管ボイラーを高効率の貫流ボイラーに更新しました。同時に、重油から都市ガスに燃料転換しています。また、ボイラーの設置場所を変更し、主要設備からの配管経路を250mから50mに大幅短縮しています。

従来のボイラーは運転管理が難しく、適切で効率の良い運転をする為には、土日や夜間でも担当者が付きっきりで運転状況を確認し続ける必要がありました。また、大型であるために負荷に合わせた省エネルギー運転ができない、ボイラーからの主要設備までの配管距離が長いという点も課題でした。

設備更新のタイミングにおいて、燃料を転換しても大幅なコストアップにはならないことと、CO2排出量削減に寄与する取組であることから、設備更新を決断しました。その実行の際には、ボイラーの稼働状態を遠隔監視し、日付を遡って運転状況が確認できるシステムを構築しています。

この結果、ボイラーを簡単に操作できるようになり、また土日は緊急時に責任者のスマートフォンにアラートが飛ぶ形で自動制御できるようになりました。更に、元々は当社ではボイラーが少し近寄りがたい存在だったのですが、更新後は身近な存在になったようにも思います。

デマンド監視システムを構築。デマンドの見える化により、各製造現場が積極的にデマンド低減に協力。

燃料転換の取組のほか、電力デマンドの管理に向けて、IoTやクラウドを活用したデマンド監視システムの構築について、トーア紡グループの省エネ活動の一環として取り組みました。

構築の際にこだわったのは、画面の見やすさです。各製造ラインでのリアルタイムな電力使用量は、どのラインでどの程度使用しているのかが分かりやすいように画面上に配置しました。また、デマンドの推移についても、ラインごとにグラフで過去の数値やデマンド予測値を確認できるようにしています。

デマンド監視システムを導入し、各製造現場の課長以上の人がどこでもリアルタイムでデータが確認できるようにしたことで、設備の運転パターン変更に素早く対応できるようになり、電力負荷の平準化が進み、少しだけですが契約電力の引き下げにつながりました。

また、システム導入前はデマンド低減に向けて協力を働き掛けても、やや消極的な製造現場も中にはありましたが、導入後は各製造現場で使用電力量への意識を持つようになり、積極的に協力してもらえるようになりました。

補助金の活用、電力会社によるサービスも活用しながら、全社的に省エネ活動を自発的に実践。

省エネ活動においては、補助金や各種サービスなどの社外リソースもたくさん活用しています。

まず、照明のLED化をはじめとする設備更新について、省エネ補助金を複数回活用してきました。補助金を活用するかたちで設備更新することで、各製造現場と設備部門が連携しながら、何か上手く活用できないかと検討する機運が高まったように感じています。

電力会社の担当者が定期的に当社を訪問する際には、効率的なエネルギー使用について相談しています。ボイラーの更新においては、設備更新前にどれだけの効果と費用対効果があるか、算出するサポートもしてもらいました。また、エア漏れ確認及び改善によるエネルギーロス削減のアドバイスも受けています。

他に、三重県では、省エネに関するサポートが充実していて、担当課へ相談しにいくこともよくあります。毎年、県で行われる国の省庁も含む補助金説明会にも参加しています。

取組効果、今後の課題

省エネにかかる実績について。

炉筒煙管ボイラーを高効率の貫流ボイラーに更新し、重油から都市ガスに燃料転換した取組では、生産量当たりの燃料使用量は原油換算量で61.67kL(百万m2あたり)から51.48kL(百万m2あたり)となり、16.5%減少しました。また、生産量当たりのCO2排出量については、165.71t-CO2(百万m2あたり)から101.55t-CO2(百万m2あたり)となり、38.7%減少しています。

デマンド監視システムの導入では、契約電力量の削減に加えて、デマンド低減に向けた新たな取組に対する効果の裏付けにもなっています。例えば、昼休み時間に機械を停止するのではなく、シフト変更により連続稼働させて1日の就業時間を前倒しすることで、どれだけデマンド低減やエネルギー消費量の削減につながるのか、試験的に実施し、その効果を確認しています。

費用対効果も重視しながら、再生可能エネルギーの導入、生産設備の更新におけるエネルギー高効率化を進めていく。

省エネについて各製造現場に興味を持ってもらい、自主的に行動に移してもらうようにするには、現場への丁寧な説明や情報共有が必要だと思います。また近年では、CO2排出量削減だけではなく、環境負荷低減やSDGs経営などが重視されるようになったこともあり、社長も定例会において省エネについて重要であることをよく話すようになりました。結果的に、現場の人たちは省エネ活動に積極的に協力するようになっているのは、作業の達成感をより感じるようになったからではないかと考えています。

今後も、再生可能エネルギーの導入、生産設備の更新における高エネルギー効率化などを、費用対効果も重視しながら進めていきたいと考えています。

本ページに関するお問合せ先

- 中部経済産業局 資源エネルギー環境部 エネルギー対策課

- 〒460-8510

愛知県名古屋市中区三の丸二丁目五番二号

電話番号:052-951-0417

(応対時間:9時~12時、13時~17時)

FAX番号:052-951-2568

メール:bzl-chb-shoeneteikidata■meti.go.jp

※スパムメール対策のため、@を■に変えてあります。メールを送信するときは、■を@に戻してから送信してください。