- ホーム

- 施策のご案内

- 省エネルギー

- 中部地域の省エネ応援サイト

- 企業事例 - テックワン株式会社

「海外からの環境対応の要求を受けて、省エネIoT診断受診、デマンドの抑制実施、省エネ設備への更新など、多角的に省エネ活動を展開」

テックワン株式会社

業種:製造業(合繊織物染色整理加工、透湿防水フィルムの製造等)

テックワン株式会社

業種:製造業(合繊織物染色整理加工、透湿防水フィルムの製造等)

高機能素材とクリエイティブなデザインを組み合わせた同社オリジナルのテキスタイルブランド alltec 〈オルテック〉を海外市場への進出も見据えて2023年11月より展開。

第1弾として、創業当時から手掛けてきた傘生地の技術に、テキスタイルデザイナーとコラボレーションした傘alltec Umsol (オルテック・アンソル)を販売している。

プリント工程で使用する型を検査している様子。染色、プリント、の他に、透湿防水膜の製造やその幕を使用したラミネーション等の高機能加工についても自社で完結できることを強みとする。

同社オリジナルのテキスタイルブランド

alltec 〈オルテック〉

プリント工程で使用する型を検査している様子

事業の概要

合成繊維の染色・プリントを主に実施。特に染色工程では熱源として多くの蒸気を使用している。

2018年頃より海外の販売先から環境関連の国際認証ラベル取得への要求が強まってきたため、環境に配慮した取組を一層強化。

省エネIoT診断を受診し、蒸気配管の保温見直しや、スチームトラップの点検及び更新を実施。また、遊休設備2台の撤去と稼働設備の集約によるデマンドの抑制実施。精練機の排水を利用した熱交換器の導入による省エネの実現など、省エネ活動を多角的に実践。

2013年を基準として、CO2排出量は27.2%削減を達成。環境問題への対応の1つとして、カーボンニュートラル実現に向けて、技術開発や生産性向上に向けた改善活動、再生可能エネルギー等の導入を引き続き進めていく。

省エネ取組の主な概要

省エネIoT診断の受診、改善提案を受けて、蒸気配管の保温見直しとスチームトラップを更新。

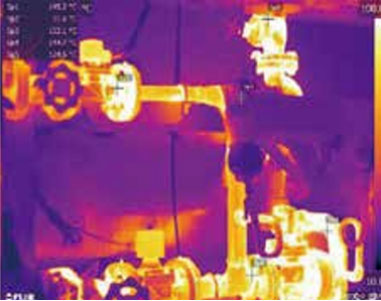

(一財)省エネルギーセンターの「IoT診断」を2023年度に受診し、蒸気配管の画像診断や、スチームトラップの漏れ・詰まり診断を実施。

サーモグラフィで測定した蒸気配管の画像を診断し、平均表面温度と表面積を自動算出した結果をもとに、34ヶ所に保温材を導入し、放熱量を低減。

また、超音波ノイズの連続性と表面温度からスチームトラップの状況を定量的に判定し、7ヶ所の蒸気漏れ、2ヵ所のドレン詰まりを検出。診断結果を受けてスチームトラップの交換を行った。

配管のサーモグラフィ診断の例

スチームトラップの診断の様子

VOC回収装置を設置して塗工機の稼働を集約。

生地に塗布するためのコーティング樹脂やラミネーションで使用する接着剤に含まれるVOC(揮発性有機化合物)の排出抑制を徹底するべく、VOC除去装置を2020年に導入。

コーティングの工程について、VOC除去装置を設置した塗工機に集約し、もう1機の塗工機を撤去することで、省エネとVOC排出抑制を同時に実現。

VOC回収装置

精練機の排水を利用した熱交換器の更新

精練機(繊維に付着する糊剤や油剤を除去する設備)の排水熱を活用するために流下液膜式熱回収装置を2022年に導入。

設備導入の際には、「いしかわ工場・施設版環境ISO推進事業補助金」(当時。現在は「石川県GX(省エネ・再エネ)設備導入支援事業」)を活用。

更新した熱交換器

上蓋を開いて高圧洗浄機で洗浄すれば、スケールが容易に除去できる構造になっている。サイズがコンパクトであることも特長の1つ。

太陽光パネルの設置

隣接する関連会社(テック包装株式会社)の屋上に太陽光パネル(100kW)を設置し、工場で使用。おおよそ工場全体の約5%のエネルギーを賄っている。

太陽光パネル 設置の様子

井水クーラーの設置

工場の機械は熱を発生させるものが多く、夏は工場内の温度が非常に高くなるため、2021年より、井水式ユニットクーラーを導入。それまでは、スポットクーラー等で暑さ対策をしていた。

段階的に数を増やし、2025年3月現在では8台を設置。

井水クーラーの設置例

省エネ取組による省エネ効果

各取組での効果

※省エネIoT診断結果を受けた配管の改善

年間エネルギー使用量 22.8kL(年間)(原油換算)

コスト低減 163万円(年間)(購入蒸気量の削減による)

※省エネIoT診断結果を受けたスチームトラップの改善

年間エネルギー使用量 39.5kL(年間)(原油換算)

コスト低減 282万円(年間)(購入蒸気量の削減による)

事業所全体の成果

(2024年。2013年との比較)

※一連の省エネ活動による年間エネルギー使用量の削減効果

| 電気 | 1,575,701kWh(年間)減 | (35.3%削減) |

|---|---|---|

| A重油 | 164.7kL(年間)減 | (37.3%削減) |

| 蒸気 | 7,184.94t(年間)減 | (20.6%削減) |

| LPG | 78,373kgI(年間)減 | (25.0%削減) |

※CO2排出量 削減効果 1,849 t-CO2(年間)減 (27.2%削減)

注)上記のような取り組みに加え、会社全体の動きとして徐々に付加価値の高い商品の加工にシフトし、加工数量が少なくても利益が取れるような受注体系に変えていくことで、休日勤務を無くすことができた。 それは実稼働日数でみると12%の削減となり、最小限のエネルギー消費にて工場を稼働できるようになったことも大きなポイントと考える。

INTERVIEW

インタビュー

テックワン株式会社

常務取締役 梅川 三樹男 さん

製造部 部長 傳田 佳史 さん

省エネの取組推進のきっかけ

東日本大震災発生後より隣接する工場から蒸気を購入。コスト削減が当初目的だが、省エネ効果は高い。

当社では合成繊維の染色・プリントを主に行っています。染色工程では、蒸気を使って高温高圧の状態を作り、その環境下で生地を着色しています。繊維業界の中でも、特にエネルギーをたくさん使用する加工だと思います。

東日本大震災以降、2011年7月より隣接する小松マテーレ株式会社の発電ボイラーで発生する蒸気を安価に購入しています。当初の目的はコスト削減だったと前任者には聞いていますが、昨今の環境負荷低減やCO2削減への企業の対応が求められるようになった中では、大幅なエネルギー量の削減につながっていることや、エネルギーの需要側・供給側としてWin-Winの関係にあることから、今では省エネ効果が高く、産地連携の意味でも効果的な取組だと認識しています。

現在も小松マテーレ株式会社から蒸気を購入していますが、稼働日数に差があり、より近似できるよう 労働生産性を高めることに課題が残ります。

海外の厳しい国際認証ラベルに対応するため、2018年頃から環境に配慮した取組をより一層強化することに。

繊維業界では、Bluesign*1やHigg Index*2といった化学物質をはじめとする環境負荷抑制のための基準を設け、規制する国際認証ラベルが存在しています。当社で取り扱うアパレル系商品の販売先は、7~8割が欧米メーカーであり、中でもヨーロッパは環境問題への意識が非常に高い印象を受けます。

2018年頃から、海外の販売先の要求が強まってきて、国際認証ラベル取得に取り組むことが取引条件の1つになりつつあったように思います。そのような外からの圧力と同時に、省エネ活動によりコスト削減が進むことや環境負荷低減に対する社内での取組意欲も高まっていました。

そのため、企業価値の向上や、スムーズな営業活動を展開するためにも、国際基準に合致するところまで環境規制や省エネ活動をより強化するよう、企業として方針を打ち出すようになりました。

*1 Bluesign

繊維・アパレル業界において、環境・労働・消費者の観点から持続可能なサプライチェーンを経た製品に付与される国際認証

*2 Higg Index

2012年に米国の非営利団体Sustainable Apparel Coalition(団体名をSACからCascaleに改称)が開発し、現在では世界中のアパレル業界・ファッション業界で利用されている。Higg Indexは、環境負荷や労働権の問題を可視化し、企業がより持続可能な製品やサプライチェーンの改善に努めることを目的としている。

取組推進のポイント

省エネ診断による使用設備の稼働状況に対する診断や改善策提案を受けて、配管とスチームトラップを改善。

2000年頃にも省エネ診断を一度受診しましたが、2022年より改めて専門家の目線でエネルギー使用について客観的に見てもらうため、(一財)省エネルギーセンターの省エネ診断を受診した後、同センターのIoT診断を受診しました。

IoT診断は、省エネ診断の際に提案された「蒸気配管の保温を含む蒸気系統の損失低減」を深掘りするために実施し、蒸気漏れや放熱箇所などについて診断してもらいました。

蒸気配管では、サーモグラフィの画像から平均表面温度と表面積を自動算出し、保温材を使った際に表面温度が30度まで下がると仮定して低減放熱量を算定、それをもとに保温材を設置しました。

また、超音波ノイズの連続性と表面温度からスチームトラップの状況を定量的に判定し、7ヶ所の蒸気漏れ、2ヶ所のドレン詰まりを検出。スチームトラップの取替を行いました。

省エネ診断が「この設備を採用していることがよいかどうか」という視点で診断いただく一方、IoT診断は「使っている設備が上手く使われているのかどうか」という視点で診断いただけたように思います。両方の診断ともに、非常に省エネ効果があったように思っています。

既存設備の撤去や稼働の集約により、デマンドを下げることに成功。

遊休設備2機の撤去と稼働設備の集約を、インバータの設置と並行して行うことで、最大使用電力量を780kWから630kWに低減することができました。

遊休設備の1つは塗工機です。塗料由来のVOC(揮発性有機化合物)について、海外の厳しい国際認証ラベルによる国際基準に合致するよう排出抑制するため、VOC除去装置を2020年に導入。塗工作業はVOC除去装置を設置した塗工機に集約することで、もう1機の塗工機は遊休設備となったため、撤去しました。その結果、省エネとVOC排出抑制が同時に実現できました。

また、ビーム染色機(布をビーム管に巻き付けて染色する機械)についても、水や電気の使用量が多い装置であり、近年は設備を使用した加工の受注量が減ってきたことから、受注を取り止めることを決断。1年ほどかけて、顧客にビーム染色機を使用した受注加工の取り止めをアナウンスした上で撤去しました。

なお、2025年1月より、電力会社から需要調整の依頼があった際に可能な範囲でデマンドの抑制を実施する契約を締結しました。

精練機の排水を利用した熱交換器を更新。メンテナンス作業の簡略化と同時にさらなる省エネ効果を得る。

20年前に、精練機の排水が60度程度と高温であるため、排水熱の回収を目的として多管式の熱交換器を導入していました。しかし、熱交換器の配管にスケール(水中に溶けた無機塩類が析出した物質)がたくさん付着するため、薬剤を使用するなどしてスケールを除去する面倒な清掃作業が発生し、また熱効率が次第に低下していきました。

設備更新を考えていたところ、多管式ではなく、上蓋を開けて高圧洗浄機で洗浄することでスケールを容易に除去できる構造の熱交換器を商社に紹介してもらいました。当社が新しい熱交換器に求めていたことはメンテナンスのしやすさだったので、メンテナンス性の良さは勿論のこと、また既存設備に比べて熱効率が高いため、導入に踏み切りました。

なお、設備導入の際には石川県の省エネ・再エネに関する補助金を活用して2022年に導入しています。費用対効果を計算した結果、2年程度での減価償却を見込んでいます。

取組効果、今後の課題

省エネにかかる実績について。

2013年を基準として、電力使用量やCO2排出量、水の使用量などをどのくらい低減できたか、毎年算出し記録しています。2024年のエネルギー使用量は、電気は35.3%減、A重油は37.3%減、蒸気は20.6%減、LPGは25.0%減、CO2排出量は27.2%減となっています。

なお、再生可能エネルギー等の活用も進めており、2022年には自家使用するための太陽光パネルや、井戸水や地下水を利用する井水クーラーを設置しました。2023年4月には、電力会社と電力供給の10%を再生可能エネルギーとする契約を結んでおり、今後はその比率を毎年高めていくことを考えています。

環境問題への対応の1つとして、カーボンニュートラル実現に向けた取組を引き続き進めていく。

厳しい国際基準に適応した積極的な環境問題への対応は、当社の重要課題の1つです。これは、経営的視点において、顧客へのアピールに加え、社員のモチベーション向上や地域住民へのアピールにもつながるものとして重要な取組だと考えます。

また、私たちの業界では、技術開発、イコール、環境負荷低減効果をもたらす技術として、例えばPFAS(有機フッ素化合物)フリーの撥水剤の開発など、製品を製造側と販売側が連携しながら考える機運があり、世界に認められる企業になるにはそこに取り組むことが生命線だと思っています。当社はそういった技術開発を数多く取り組んできたため、海外でも一定のネームバリューを有するものと自負しています。

環境問題の1つとして、カーボンニュートラルへの対応も世界では求められています。今後もカーボンニュートラルの要求レベルは上がっていくと思いますので、さらなる技術開発や生産性向上に向けた改善活動は必要だと考えます。また、それらの取組を広く発信することで、企業価値を高め、さらに飛躍することができればと思っています。

本ページに関するお問合せ先

- 中部経済産業局 資源エネルギー環境部 エネルギー対策課

- 〒460-8510

愛知県名古屋市中区三の丸二丁目五番二号

電話番号:052-951-0417

(応対時間:9時~12時、13時~17時)

FAX番号:052-951-2568

メール:bzl-chb-shoeneteikidata■meti.go.jp

※スパムメール対策のため、@を■に変えてあります。メールを送信するときは、■を@に戻してから送信してください。