- ホーム

- 施策のご案内

- 省エネルギー

- 中部地域の省エネ応援サイト

- 企業事例 - 内浜化成株式会社

「現場での調査や検証にもとづく設備更新と従業員による行動で

省エネとコスト削減の両立につなげる」

内浜化成株式会社

業種:製造業(自動車の外装樹脂部品の設計・開発・成形・塗装)

省エネとコスト削減の両立につなげる」

内浜化成株式会社

業種:製造業(自動車の外装樹脂部品の設計・開発・成形・塗装)

小島プレス工業(株)を母体とする小島グループ企業で、主にロッカーモールやオーバーフェンダー、アンテナカバー等など、自動車の外装樹脂部品の設計・開発・成形・塗装・組付を行っている。

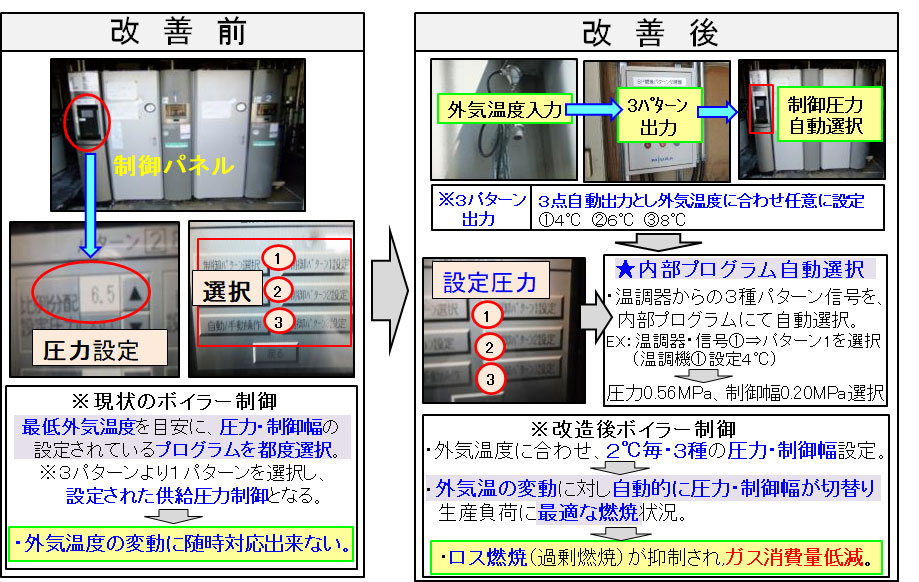

ボイラーの燃焼状況の違いを従業員が気づいたことから、実態調査を行い、エネルギーの過剰消費を追求し、外気温と連動してボイラーの供給圧力を制御する改善提案へとつなげた。

工場内のガス消費量の4分の3を占めるボイラーの省エネ改善として、ドレン回収タンクの改造、蒸気供給系統の分離化も実施。吸収式冷温水機の設備更新時に、設備側負荷と連動制御する運転に変更。

原油換算で429kL(年間)、CO2換算1,011トン(年間)の省エネ効果。ものづくりのおける生産工程や技術の見直しから、さらなる省エネを目指している。

ロッカーモール(外装部品)

オーバーフェンダー(SUV用外装部品)

本社・猿投工場(愛知県 豊田市)

黒笹工場(愛知県 みよし市)

省エネ取組の主な概要

ボイラーの省エネ改善

ボイラーの制御圧力を外気温度と連動化させて運転することで、ロス燃焼を抑制。

改善前・改前後の比較

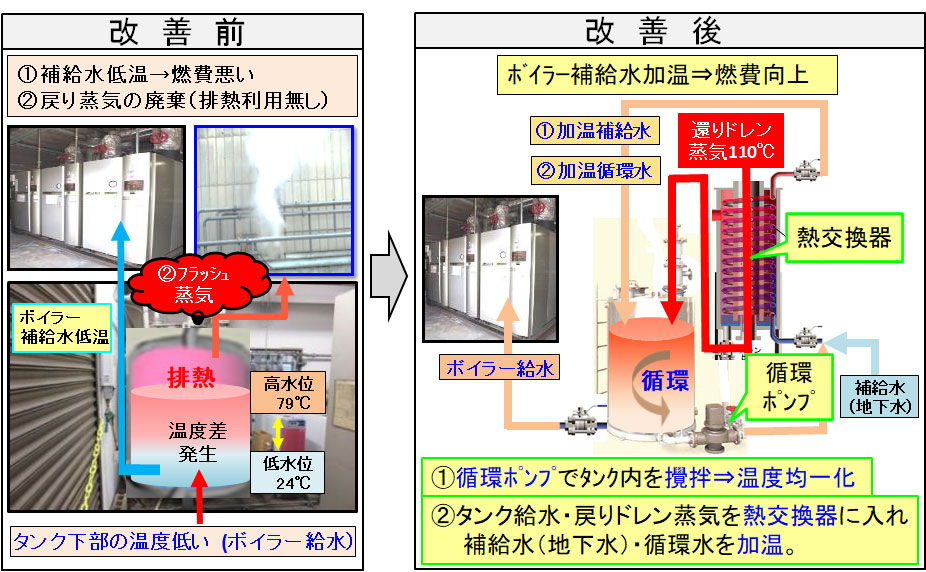

ドレン回収タンクに、タンク内の水を攪拌する循環ポンプと、ボイラー補給水を加温する熱交換器を設置する改造を行うことで、燃費向上につなげた。

改善前・改前後の比較

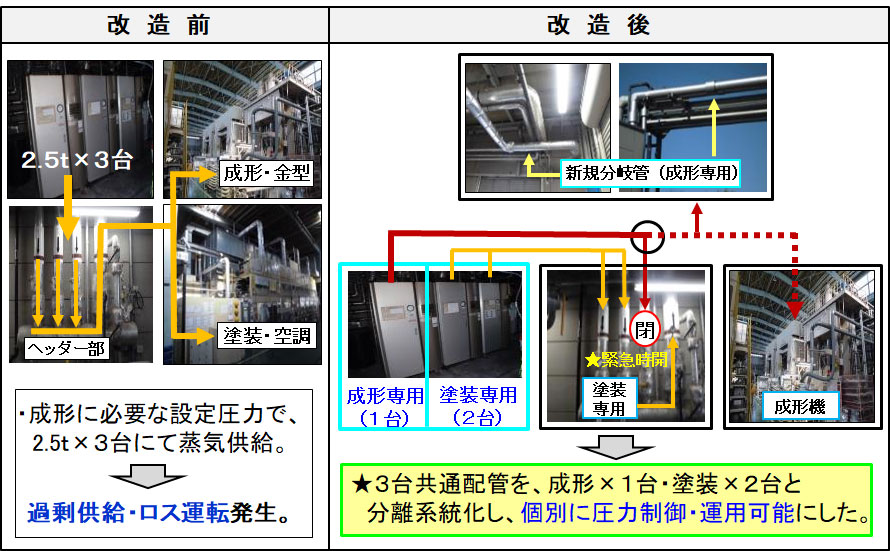

蒸気の供給系統を、成形と塗装で分離系統化することで、燃焼ロスを抑制。

改善前・改前後の比較

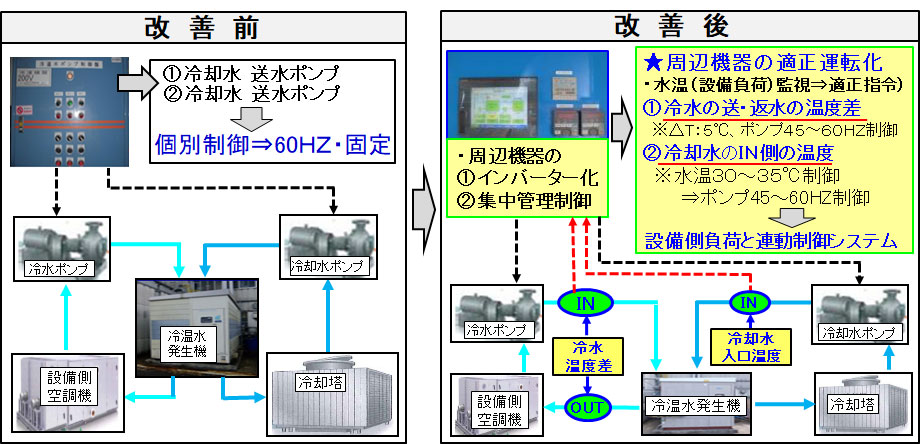

吸収式冷温水機の省エネ

吸収式冷温水機の周辺機器である送水ポンプを塗装設備の外気温と連動した制御にすることで、電気消費量を低減。

改善前・改前後の比較

省エネ取組による省エネ効果

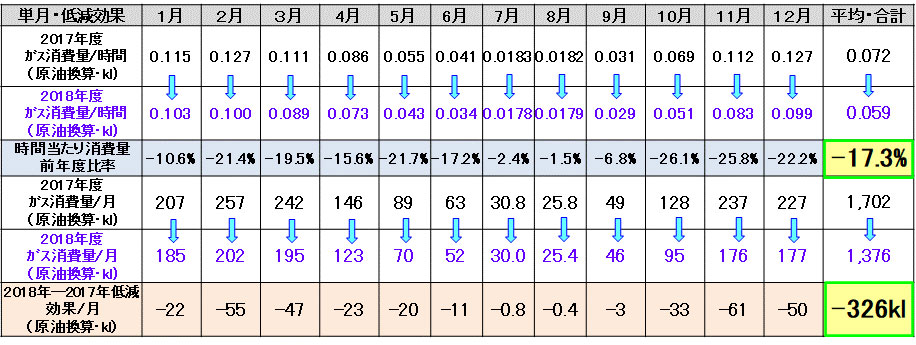

ボイラーの省エネ改善

ガス低減量原油換算326kL(年間)、CO2換算830トン(年間)

ガス低減率 17.3%

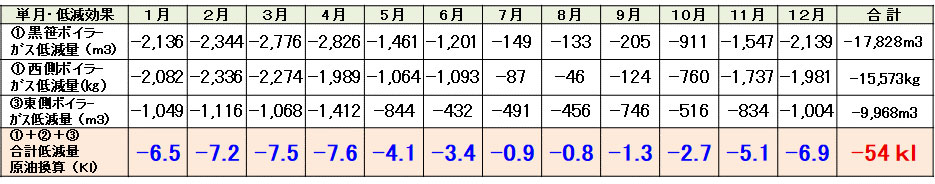

- ※ドレン回収タンクの改造

- ガス低減量原油換算54kL(年間)、CO2換算94トン(年間)

- ※蒸気の供給系統の分離化

- ガス低減量原油換算42kL(年間)、CO2換算76トン(年間)

吸収式冷温水機の省エネ

- ※送水ポンプの制御改善

- 低減電力 28,121kW(年間)

- 原油換算7kL(年間)、CO2換算11トン(年間)

総合的な成果

※4点の合計値

省エネ効果 原油換算429kL(年間)、CO2換算1,011トン(年間)

INTERVIEW

インタビュー

内浜化成株式会社 総務部 総務課 主査 梅村 力さん

省エネの取組推進のきっかけ

現場の従業員の気づきが、エネルギー消費に関するデータ取得のきっかけに。

当社の本社工場には、ボイラーが7台あります。私(梅村さん)がボイラーの設備管理を担当していた際、外気温によってボイラーの燃焼状況が大きく異なることに気づきました。

当社におけるボイラー蒸気のほとんどが塗装ブースの空調(暖房と加湿)で消費しており、塗装ブース内を温度26度・湿度70%に維持するため、1日の最低気温に対応可能な圧力をその都度設定していました。その為、昼間の気温が上昇する時にはボイラーの設定圧力が必要以上に高く、エネルギーロスが発生しているのではないかという思いを持つようになりました。

しかし、外気温と実際の燃料消費量に関する相関データを取得したことがなかったので、相関性を把握するべく、3ヶ月間のデータ取得を行うことになりました。

データ取得によりエネルギーの過剰消費を追求し、改善提案へとつなげた。

外気温と必要な蒸気量に関する相関データの取得に向けて、適正な供給圧力とその圧力によるガス消費量の調査を行いました。その中で、外気温が高いときには燃焼効率が悪く、従来よりも低い圧力で燃焼する方が適正であることが分かり、ガスの消費量や、コスト削減にもつながることが分かりました。

その結果を社内で報告し、ボイラーの供給圧力を外気温と連動して制御できるよう改善することになりました。現在では、外気温により3つのパターンで圧力が設定できるようにしています。

取組推進のポイント

工場内のガス消費量の4分の3を占めるボイラーの省エネ改善を実施。

本社工場の主要設備における電気とガスの消費量の比率は概ね6対4になっています。このうち、ガス消費量の75%がボイラーになります。

本社工場のボイラーについては、ボイラー制御に加え、ドレン回収タンクの改造による燃費向上や、蒸気供給系統の分離化により、省エネ改善を行っています。

ドレン回収タンクの改造では、ドレン回収タンクに回収された温水・蒸気はボイラーに補給され、タンク水面が低下すると地下水がタンク下部から補給されており、タンク内の上部(温水・蒸気)と下部(地下水)で50℃以上の温度差が発生。ボイラー補給水の水温が低い際は燃費が悪く、さらにはタンク内の蒸気を有効活用できないという問題がありました。そのため、ドレン回収タンクに循環ポンプを追加し、タンク内を攪拌することで温度を均一化させ、補給水(地下水)を加温する熱交換器を設置するという改造を行いました。

また、蒸気供給系統の分離化については、黒笹工場において、発生蒸気量 2.5トン(毎時)のボイラー3台で蒸気を発生させて、成形機4台と塗装ライン2基に供給する際に、成形機に必要な蒸気圧力を基準に全ての設備に供給し、塗装ラインでは余剰蒸気(無駄な燃焼)が発生してました。そのため、3台のボイラーのうち、1台を成形機用、2台を塗装用としして分離系統化し、個別に圧力制御ができるようにしました。

吸収式冷温水機の設備更新時に、設備側負荷と連動制御する運転に変更。

吸収式冷温水機は、外気温度の上昇時に塗装ブースの冷房用として、5月下旬~10月初旬に運転しています。吸収式冷温水機の周辺機器として、塗装設備の空調へ冷水を供給する送水ポンプと、冷却水を供給する総帥ポンプの2台が稼働しているのですが、これら2台は常時同じ条件で制御していたのですが、こちらも外気温と連動し、また送水ポンプごとに制御できるように改造を行いました。

こちらは、吸収式冷温水機の設備更新時に合わせて行いました。

従業員に数値など分かりやすい表現で説明することで、現場の省エネ行動につなげる。

調査や実験で適正な値を把握することは、とても重要だと思います。現場の従業員は省エネ行動の重要性は理解していますが、どれだけエネルギーの過剰消費やロスがあるか、さらには省エネ活動がどのくらいコスト削減につながるのかという数値がないと、理解を深めるのは難しいと思います。

例えば、従業員に「この設備が1時間止まると、これだけの省エネやコスト削減につながりますよ」と現場で説明することで、設備のオンオフを小まめに行う習慣がつくようになりました。自宅のエアコンに置き換えて、設備の省エネ効果について説明することもあります。従業員に分かりやすい数値や具体例で説明すると、省エネ行動につながりやすいように思います。

取組効果、今後の課題

省エネにかかる実績について。

ボイラーの省エネ改善では、ボイラー制御の外気温度との連動化の実績が特に大きく、ガス低減量が原油換算で326kL(年間)、CO2換算で830トン(年間)となりました。また、吸収式冷温水機の省エネでは、年間で28,121kWの低減電力になります。

3つのボイラーの省エネ改善と吸収式冷温水機の省エネを合わせると、原油換算で429kL(年間)、CO2換算1,011トン(年間)の省エネ効果になっています。

ものづくりにおける生産工程や技術の見直しから、省エネにつなげたい。

私たちが所属する小島グループでは、2030年までにCO2排出量を50%削減するという目標に向けて、毎年、CO2の排出量と低減量(稼働時間にかかる燃費も考慮した削減量)について、グループ全体で目標値を算出し、その数値管理をしています。また、3ヶ月に1回、省エネ活動に関する事例報告会を実施し、情報交換を行っています。

当社では、グループにおける目標に沿って、継続して省エネにつながる設備更新や現場での改善に取り組んできました。設備更新を進めてきた今は、ものづくりにおける生産工程や技術を見直し、変えていくことで、さらなる省エネにつなげていくことが重要だと考えています。

本ページに関するお問合せ先

- 中部経済産業局 資源エネルギー環境部 エネルギー対策課

- 〒460-8510

愛知県名古屋市中区三の丸二丁目五番二号

電話番号:052-951-0417

(応対時間:9時~12時、13時~17時)

FAX番号:052-951-2568

メール:bzl-chb-shoeneteikidata■meti.go.jp

※スパムメール対策のため、@を■に変えてあります。メールを送信するときは、■を@に戻してから送信してください。