2018年3月28日

今回のキラリ公設試では、「平成26年度地域オープンイノベーション促進事業(戦略分野オープンイノベーション環境整備事業)」を活用して、 地域の公設試験研究機関に導入された地域の重点分野に関する取組を支援する「試験研究・検査設備」の特徴、使用状況、今後の見通し等をご紹介いたします。 実際の使用事例、取組から、「これは自社にも使えるかも」というように企業の方々の利活用の促進につなげていただきたいと考えております。 (県外の企業の皆様も是非ご利用下さい。)

左から 佐藤さん、山岸さん、柿内さん

富山県の公設試験研究機関として、(1)技術支援 (2)研究開発 (3)技術情報の提供 などを通じて企業の技術力向上と新製品開発を支援する業務を行っている富山県工業技術センター ものづくり研究開発センター(富山県高岡市)を訪問し、同センターの山岸さん、佐藤さん、 また中央研究所 加工技術課の柿内さんにお話を伺いました。

Q1ACサーボプレス機(以下、「サーボプレス」と言う)はどういった機器ですか?

サーボプレスは、モーターを動力としたプレス機です。従来からのハイサイクル生産に用いられているプレス機は、動力にフライホイールを利用した「機械式」のプレス機が一般的でした。 これまでこのような機械式のプレス機の動きは「トンカチ」のようなイメージで、振り下ろすだけの決まった叩き方(加圧の仕方)しかできませんでした。 一方、今回導入したサーボプレスはモーターを動力とした「柔軟性が高い機械式プレス」です。プレスの加圧工程を任意に調整でき、ラフに叩いても問題が無い領域は高速に、また加工精度やワレ等欠陥の発生に注意する必要がある領域は低速で運転するなど、 一サイクルの過程で速度や圧力などを材料、製品に合わせて多段階に調整できるものです。

Q2モーターが動力になったことで、より精度を求められる加工が可能になるのですね。ところで、本機器の導入は異材接合が目的と伺っていますが、プレス加工と接合はどのように関わってくるのでしょうか。

異材接合については、最近「マルチマテリアル」という言葉でも耳にされたことがあるかと思いますが、現在自動車を軽量化させるための手法の一つとして注目されています。 具体的には、自動車の構造材には、これまでは主に鉄が使用されていましたが、その一部に、より軽い素材であるアルミニウム合金をはじめとした軽金属や樹脂等を適用する動き、ニーズが高まっています。 例えば、今後自動車には、軽量なアルミニウム合金とマグネシウム合金との接合や、あるいは従来の抵抗溶接では適用が難しいアルミニウム合金同士の接合のニーズが高まると考えられます。我々が取り組んでいるサーボプレスを用いた接合法であれば、これらを短時間かつ高強度に接合することが可能になります。

Mg×Alの異材接合

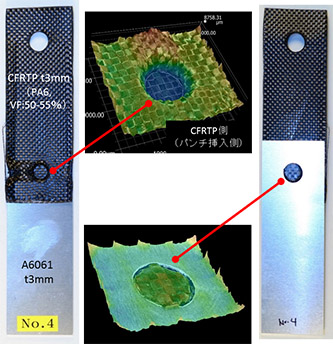

また、熱可塑性炭素繊維強化樹脂(CFRTP)と金属の接合についてもサーボプレスを用いて接合することを可能にしました。その方法は、穴を空けた金属にCFRTPシートを重ねた状態でプレスし、穴にCFRTPシートをはめこむことで接合するものです。 CFRTPシート及び金属を予熱した上でプレスをするため、金型での成形の際には、金属は冷却とともに収縮しますが、一方でCFRTPは熱的に寸法が安定であるため “かしまる”と言った具合です。これにより、CFRTPとしての素材強度を活かした強力な接合になります。

金属×CFRTPかしめ接合

Q3まず、異なる金属を接合するとのことですが、強度はいかがですか?

一般に、異なる金属から成る接合界面には脆い化合物が形成されてしまいます。それがミクロンオーダーの厚みまで成長してしまうと接合強度は急激に弱くなります。このため、レーザなどによる通常の溶かす接合(溶融溶接法)は異材接合に適しません。 例えばアルミニウム合金とマグネシウム合金の溶融溶接では、手で取れてしまうほどの弱い接合になってしまいます。

我々が開発したプレスを用いた接合は、“溶かさない”接合で、固相接合の一つです。例えば、アルミニウム合金とマグネシウム合金の接合の場合には、間に薄い純チタンを挟み込み、熱間でプレスすることで、それぞれの接合界面において、非常に薄く(ナノスケール)高強度な反応層を形成させます。 この場合の異材接合の強度(引張強さ)は約150 MPaに達します。アルミニウム合金の種類によっては、接合部分ではなく先にアルミニウム合金母材の部分で破断が生じる実験結果も出ています。本法(鍛接法)によれば短時間で高強度な接合が可能なため、異材にも対応する高速高強度固相接合として特許も出願いたしました。

Q4サーボプレスでの異材金属接合の魅力はやはりその強度でしょうか

もちろん強度も魅力ですが、「プレスするだけで異材接合ができる」というシンプルな手法によるハイサイクル加工も大きな魅力で、 当センターで実施したマグネシウム合金とアルミニウム合金の接合試験では接合に要する時間は2秒(加圧保持時間はわずか0.1秒)と非常に短時間での接合が可能となり、自動車業界等ハイサイクルが要求されるものづくり現場でも十分に対応できる加工時間です。

また接合金属の前処理が不要な点も、省工程化(低コスト化)につながります。通常、接合面が粗かったり、酸化膜など金属表面の状態が悪いと接合力も弱くなります。このため、ベストな条件で接合させるためには、接合面の研磨などの前処理が要求されます。 本法では、サーボプレスにより瞬間的に強い力をかけるとともに、その変形過程で注意が必要な領域(ストローク)では慎重にプレスすることで、接合面の汚れた金属表面を破り、内部のきれいな金属同士による接合を実現しています。

以上のように、高強度な上にハイサイクル×省工程を満たすのも本接合方法の強みです。本接合原理から、将来的には、加圧機構を小型化しロボットと組み合わせることで、現行、アルミや異材への適用が難しい従来の抵抗溶接機に替わる次世代機の開発を目指したいと考えています。

Q5次に熱可塑性炭素繊維強化樹脂(CFRTP)と金属の異材接合の場合の利点はいかがでしょうか。

CFRTPと金属の従来の接合法の一つであるボルトを用いた接合ではCFRTPシートにボルト穴をあける必要がありました。炭素繊維シートは強度が高いため、穴をあける際に工具が激しく摩耗します。高コストになるほか、摩耗した工具を取り替える工程に時間を要することが生産性の低下につながっています。 サーボプレスによる接合はそういった工程が不要になり、さらにボルトも不要となるため生産性の向上だけでなく、軽量化にもつながります。

従来のボルト接合

Q6ボルトでのCFRTPと金属の接合方法と比べると「高生産性」かつ、「軽く」なることが利点なのですね。ちなみに、接合強度はいかがでしょうか。

従来の接着剤を用いた接合方法と比較しても十分な強度が実現できます。接着剤を用いた場合、強度試験で一定程度の力をかけると接合部からはがれていきます。 これは、接合力が接着剤の強度に依存することを意味しており、せっかくの炭素繊維複合材の強みである「高強度」を活かしきれていないと言えます。 一方でサーボプレスによる「かしめ接合」では、強度試験をするとCFRTPシート側そのものが破損することで接合継手が剥がれます。 炭素繊維複合材の本来の利点である「高強度」という性質を十分に活かすことができる接合法であると言えます。

Q7金属・炭素繊維とも異材接合としてたくさんの利点があることが分かりました。機器の利用状況はいかがでしょうか。

本機器は開放利用機器として、県内外からの企業に利用されていますが、機器を実際に使用する際には設定等にノウハウが必要になりますので、当センター職員が操作指導を行う等、利用いただきやすい環境を整えています。

また、企業の皆様に当機器を利用していただくきっかけ作りのため、当センターでは当機器を含めた接合プロセスをテーマとした技術講演やデモ加工を、とやま高機能素材研究会「マルチマテリアルWG」の事業として、年間6回程度開催しています。

Q8今後は、どのような取組を考えておりますか?

富山県はアルミの押出関連製品出荷額が日本一であるなど、全国的に見ても基礎素材産業に強みがあります。このような地域背景を踏まえて、北陸産業競争力強化戦略(H26.3策定)や、富山県ものづくり産業未来戦略(H26.5策定)では高機能素材分野の推進が重点分野の一つとなっています。 これを受けて、当センターでは当該分野の研究開発の推進のため、高機能素材ラボを開設しています(H27.3)。本機器も同ラボにおいて、マルチマテリアルによる高機能素材分野の推進を見据えて導入されたものになります(H28.2)。 これまで紹介したようにマルチマテリアル化は自動車をはじめとする輸送機器車両や部品の軽量化技術として大きな期待が寄せられています。 世界的な自動車の炭酸ガス排出規制の強化に伴い、電動化とともに車両及び部品の「軽量化」や「低コスト化」に関する研究が世界で進んでいる中で、川下企業からのマルチマテリアル化のニーズに今後対応していくことが必要と見込まれます。 一方で、日々の製造・開発に忙しい中小企業が川下企業の潜在的なニーズに対し、先行的に資金や人を投入するのは難しい状況です。そこで地域のものづくり企業の技術サポート、技術開発の振興を目的としている当センターが、潜在的なニーズの基礎研究を積み重ね、知見とノウハウを蓄えていくことで、 川下企業のニーズが顕在化した時に地域企業に橋渡しするなど、十分にサポートできる存在にならなければと思っています。

そのために当分野においては、先の「マルチマテリアルWG」において当センターで取り組んだ研究成果を地域の企業や大学に発表するほか、論文や学会発表などを通じて富山発の技術をPRしていくことも重要と考えています。 この取り組みの一環で、今回紹介しましたサーボプレスを用いた異材接合などの新たな加工技術セミナーを2月16日に開催いたしました。

コラム柿内さん、佐藤さんに現在注力されている研究についておたずねしました。

柿内さん:摩擦攪拌接合による異材接合

摩擦攪拌接合は金属を高速回転する工具でかき混ぜることで接合させる方法で、FSW (Friction Stir Welding)と呼ばれています。金属を溶融させず、塑性流動現象を用いた「固相接合」であることが特徴です。

既に一部市販車で用いられた異材にも対応できる接合法であり、当センターには県内外の企業から問い合わせも多く、様々な分野、製品の試作品製作、研究開発を行っています。

柿内さん:摩擦攪拌接合による異材接合

佐藤さん:板金素形材加工(ハイテン材加工)

近年、自動車でも高強度なハイテン材の利用が進んでいます。ハイテン材は、直角に曲げるような急峻なプレス成形の際に、その強度ゆえに戻りが生じる(スプリングバック)ことがあり、精度の高い加工が難しいとされています。 サーボプレスは、モーター駆動によりプレス圧の調整が柔軟にできるため、当機器を用いてスプリングバック現象の影響を小さくする加工条件について研究しています。昨年8月には、サーボプレスによるハイテン材の成形加工をテーマとしたセミナーを開催し、本取り組みのPRも進めています。

佐藤さん:板金素形材加工(ハイテン材加工)

機器紹介

- メーカー名

- コマツ産業株式会社

- 型式

- ACサーボプレス機(H1F200-2)

- 主な仕様

-

<プレス本体>

<ダイクッション>作動方式: ACサーボモータ+クランク 加圧能力: 2,000 kN ダイハイト: 450 mm 作動方式: ACサーボモータ 加圧能力: 200 kN

本インタビュー対応者

- ものづくり研究開発センター 兼 企画管理部 産学官連携推進担当 山岸 英樹 主任研究員

- 中央研究所 加工技術課 柿内 茂樹 主任研究員

- ものづくり研究開発センター 佐藤 智 研究員

本ページに関するお問合せ先

- 中部経済産業局 地域経済部 イノベーション推進課

- 〒460‐8510

愛知県名古屋市中区三の丸二丁目五番二号

電話番号:052‐951‐2774

メールアドレス:bzl-chb-sangi■meti.go.jp

※「スパムメール対策のため、@を■に変えてあります。メールを送信するときは、■を@に戻してから送信してください。