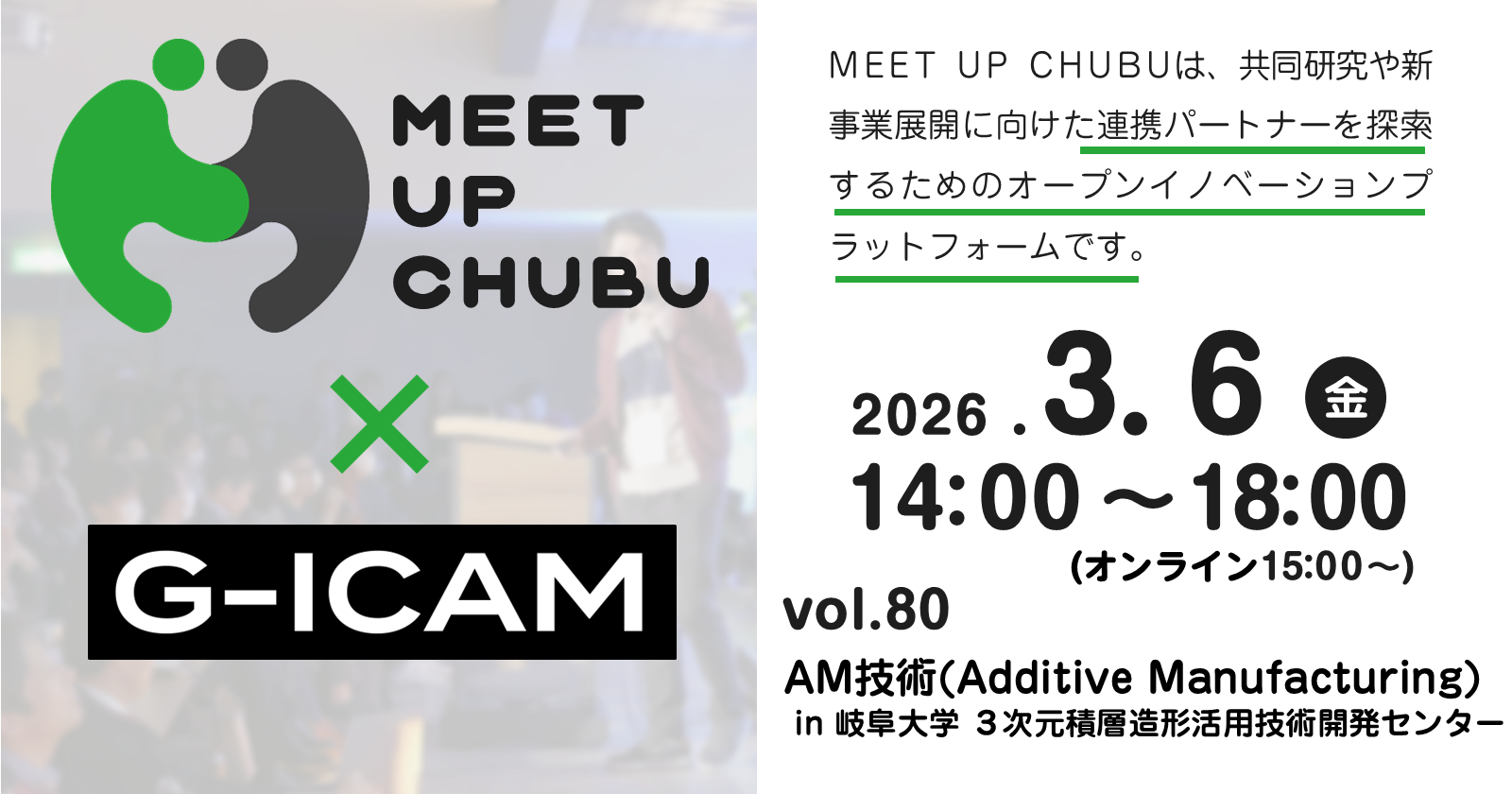

『MEET UP CHUBU』vol.80

AM技術(Additive Manufacturing)

in 岐阜大学 3次元積層造形活用技術開発センター

『MEET UP CHUBU』は、「共同研究、新事業展開に向けたオープンイノベーション(協業先の探索)」を

目的としたイベントプラットフォームです。このプラットフォームで

生まれた連携プロジェクトは、産学官からなる各種支援により社会実装の加速を目指します。

登壇者や追加テーマの募集は特設サイトにおいて随時行っています。

◇登壇や追加テーマ希望の方は『MEET UP CHUBU』特設サイトからお願いします。

こちらから

<開催概要>

◇日時:2026年3月6日(金)14:00 ~ 18:00

◇対象:共同研究や新事業展開など協業先探索にご関心のある方

◇参加費:無料(懇親会参加者は実費負担があります。)

◇現地会場:

岐阜大学3次元積層造形活用技術開発センター(OKB岐阜大学プラザ1階(TOIC棟))

(岐阜県岐阜市柳戸1-1)

オンライン:Microsoft Teams

◇定員:現地会場40名程度(先着順)/オンライン上限なし

※会場参加多数の場合は、1社あたりの参加者数を調整する場合がございます。

◇申込方法:下記申込フォームに記載ください。

◇申込締切:【会場参加】2026年2月27日(金)16:00

【オンライン参加】2026年3月5日(木)16:00

◇主催:中部経済産業局、中部経済連合会、岐阜大学 3次元積層造形活用技術開発センター

14:00~(現地参加者のみ)

●「施設見学」

3次元積層造形活用技術開発センター、地域連携スマート金型技術研究センターを見学いただきます。

※集合場所は地域連携スマート金型技術研究センターとなります。詳細は別途ご案内いたします。

15:00~

●「主催者挨拶」

岐阜大学 副学長 王 志剛 氏

●「岐阜大学3次元積層造形活用技術開発センターが目指す共創研究とその展開」

岐阜大学 3次元積層造形活用技術開発センター センター長 新川 真人 氏

岐阜大学高等研究院3次元積層造形活用技術開発センターは、積層造形技術を国内の産業構造に適するような運用方法に最適化し、国内製造業の競争力強化と持続的発展の達成を目指し、企業、近隣大学、自治体と連携した共創研究をしています。

積層造形はものづくりのゲームチェンジャーとしての可能性を有しています。しかし、万能な技術ではありません。

従来手法と積層造形の融合による新たな生産技術の確立を目指し、まずは積層造形を試してみたいと積極的にお考えの事業者様との連携を希望します。

●「金属3Dプリンタ(AM)で実現する高付加価値金型」

株式会社ソディック MC・AM技術営業部 部長 宮下 健一朗 氏

現状AMを活用した金型製造は一部のみとなっております。

その理由は、設計を変更することへの抵抗感や、大面積造形が難しいといった技術的課題も挙げられます。

ソディックは、こうした課題を解決し、金型用途に特化したAM技術を開発してきました。

従来工法では不可能な高付加価値な金型の製造が可能で、さらに大面積造形にも対応できる独自技術を有しています。

新たな設計自由度と生産性を提供するAMの活用をご検討ください。

●「金型の積層造形に適した粉末材料」

大同特殊鋼株式会社 機能製品事業部 粉末製品部 粉末技術サービス室

副主席部員 奥村 鉄平 氏

近年コンフォーマルクーリングが可能なダイカストおよび樹脂金型や金型補修の用途で、AM技術の適用が進められています。

本イベントではAMで金型を製造するのに適した粉末材料の特性や実用化の事例について報告します。

AM技術は未成熟であり、部品の実用化には、材料、造形、ユーザーの協力が不可欠です。実用化に一緒に取り組んでいただく新たなパートナー企業様との連携を希望しております。

●「大陽日酸「AM Advanced Solution」ご紹介」

大陽日酸株式会社 イノベーションユニット イノベーション営業部 丸山 剛 氏

産業ガスメーカーの知見によるAMプロセスにおける問題点とその解決策を提示します。

金属3Dプリンター内部の雰囲気ガスの役割と、造形雰囲気および金属粉末中の不純物(酸素分・水分)がAMプロセスに与える影響を紹介し、最適化の重要性を説明します。また、当社が提案する金属AM造形物の品質向上に貢献する「ガス技術」「ソリューション」を紹介します。

●「「アルミダイキャスト金型への金属AM技術適用」の現在地」

株式会社日本精機 常務取締役 松原 雅人 氏

ダイカスト金型メーカーである日本精機は、ダイカスト製品の量産における、生産性向上・製品品質向上・金型寿命向上を実現させるために2021年に金属3Dプリンタを導入し金型づくりへの金属AM技術適用を推進してまいりました。現在は大型3Dプリンタや熱処理炉、解析ソフトウェア、3軸・5軸マシニングセンタ、非接触測定器などの設備も増強し、完全一貫内製体制で立上げから現在までの4年間で900点以上の量産投入部品の納入実績ができました。更なる躍進に向け約20社からなる独自のアライアンスを構築し、ともに技術開発や普及活動をおこなっています。

今後、この技術を異分野などにも横展開させていくための新たなパートナー企業発掘にも意欲的に取り組んでいきます。

●「金属AMを活用した3次元冷却金型のアルミダイカスト工程への適用」

株式会社豊田自動織機 生技開発センターCSプロジェクト

兼)コンプレッサ事業部 アルミ技術部

兼)ダイエンジニアリングセンター 素形材開発室 工法開発G

プロジェクトリーダー 佐藤 良輔 氏

金属積層造形技術と3次元冷却水路設計により、ダイカスト金型の冷却能力を向上し、サイクルタイムを最大半減、世界トップクラスの生産性革新を目指しています。現状、AM金型導入でサイクルタイム18%短縮・ミガキ作業時間96%削減を実現。今後は粉末材料の規制対応や冷却困難部位への技術展開、自動最適化設計、さらなる金型寿命向上などに取り組みます。

これらの課題解決に向け、金型メーカー、材料サプライヤー、設計ソフトウェア企業、造形機メーカー等との新たな協働の可能性を探っています。

●「射出成形金型への金属3Dプリンター適応事例」

ムトー精工株式会社 技術・開発部 金型担当次長 門屋 博人 氏

金型が作れる成形屋さん「ムトー精工」は金属3Dプリンターを用いて金型主要部品を作成する取り組みを行っています。

2021年から開始し、社内成形用金型に投入を行いトータル78型(2025年12月時点)、検証を行いながらの生産となっておりますが、生産数の多い金型では150万ショットトラブル無しの実績が出ております。

射出成型金型における投入事例と改善例をご紹介いたします。

17:10~18:00(現地参加者のみ)

●「ネットワーキング」

19:00~(希望者のみ)

●「懇親会(会費制)」

懇親会参加希望で申込みいただいた方へは、別途御連絡いたします(岐阜駅周辺で開催予定)。

聴講申込はこちら

登壇者や追加テーマの募集は特設サイトにおいて随時行っています。

◇登壇や追加テーマ希望の方は『MEET UP CHUBU』特設サイトからお願いします。 こちらから

◇対象:共同研究や新事業展開など協業先探索にご関心のある方

◇参加費:無料(懇親会参加者は実費負担があります。)

◇現地会場: 岐阜大学3次元積層造形活用技術開発センター(OKB岐阜大学プラザ1階(TOIC棟))

(岐阜県岐阜市柳戸1-1)

オンライン:Microsoft Teams

◇定員:現地会場40名程度(先着順)/オンライン上限なし

※会場参加多数の場合は、1社あたりの参加者数を調整する場合がございます。

◇申込方法:下記申込フォームに記載ください。

◇申込締切:【会場参加】2026年2月27日(金)16:00

【オンライン参加】2026年3月5日(木)16:00

◇主催:中部経済産業局、中部経済連合会、岐阜大学 3次元積層造形活用技術開発センター

●「施設見学」

※集合場所は地域連携スマート金型技術研究センターとなります。詳細は別途ご案内いたします。

積層造形はものづくりのゲームチェンジャーとしての可能性を有しています。しかし、万能な技術ではありません。

従来手法と積層造形の融合による新たな生産技術の確立を目指し、まずは積層造形を試してみたいと積極的にお考えの事業者様との連携を希望します。

その理由は、設計を変更することへの抵抗感や、大面積造形が難しいといった技術的課題も挙げられます。

ソディックは、こうした課題を解決し、金型用途に特化したAM技術を開発してきました。

従来工法では不可能な高付加価値な金型の製造が可能で、さらに大面積造形にも対応できる独自技術を有しています。

新たな設計自由度と生産性を提供するAMの活用をご検討ください。

副主席部員 奥村 鉄平 氏

本イベントではAMで金型を製造するのに適した粉末材料の特性や実用化の事例について報告します。

AM技術は未成熟であり、部品の実用化には、材料、造形、ユーザーの協力が不可欠です。実用化に一緒に取り組んでいただく新たなパートナー企業様との連携を希望しております。

金属3Dプリンター内部の雰囲気ガスの役割と、造形雰囲気および金属粉末中の不純物(酸素分・水分)がAMプロセスに与える影響を紹介し、最適化の重要性を説明します。また、当社が提案する金属AM造形物の品質向上に貢献する「ガス技術」「ソリューション」を紹介します。

今後、この技術を異分野などにも横展開させていくための新たなパートナー企業発掘にも意欲的に取り組んでいきます。

兼)コンプレッサ事業部 アルミ技術部

兼)ダイエンジニアリングセンター 素形材開発室 工法開発G

プロジェクトリーダー 佐藤 良輔 氏

これらの課題解決に向け、金型メーカー、材料サプライヤー、設計ソフトウェア企業、造形機メーカー等との新たな協働の可能性を探っています。

2021年から開始し、社内成形用金型に投入を行いトータル78型(2025年12月時点)、検証を行いながらの生産となっておりますが、生産数の多い金型では150万ショットトラブル無しの実績が出ております。

射出成型金型における投入事例と改善例をご紹介いたします。