株式会社市川鉄工所

「この会社で働いていて良かった」と思える会社を目指して

新型コロナウィルスの影響が日本社会全体に広がっていた2020年3月頃から漠然と、社会全体が「真面目」に針が振れ過ぎていて、様々な部分に「遊び」が無いのではないかと感じていた。

「やってはいけない・やらなければいけない」の「真面目」は悪いことではないが、「まずやってみよう」と思う「遊び」がないと、本来の人間の姿からどんどんかけ離れてしまう、この両面をバランスよく配置することで、従業員の皆が、「この会社で働いていて良かった」と思える会社にしたく、「とりあえず自分たちでやってみよう」と言う雰囲気づくりの「遊び」の一つとしてデジタル化に着手したのがきっかけ。

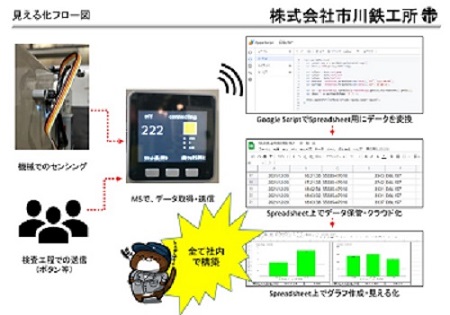

「自分たちでも出来るんだ」と、取り組み自体に没頭することが大事であり、デッドラインを取組期間1年、予算20万円と決め自分たちできるとこまでやってみようと、手書きで記入していた1時間ごとの出来高を見える化するところからスタート。

チャンスを与えることで若手従業員がデジタル人材に成長

社内体制として、社長とメカをよく知る工場長、若手従業員数名で構成したチームを発足。初めからデジタル知識をもつ人材はおらず、元々ゲームが好きでPCを自作していた若手従業員には、とよたイノベーションセンターの「デジタル×ものづくりカレッジ」に参加してもらい、デジタルのポテンシャルを磨いた。

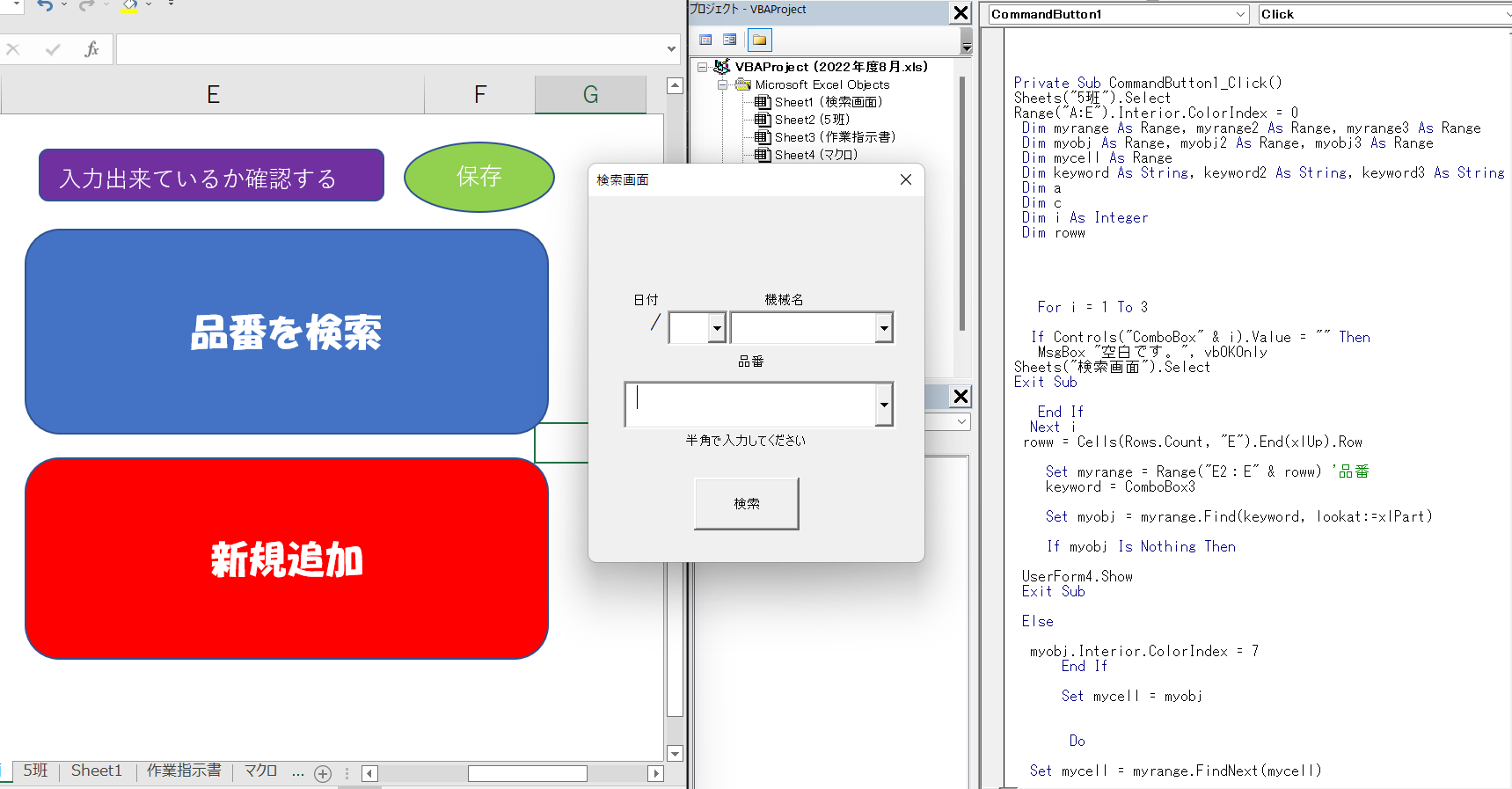

また、別の取り組みとして、とても真面目で丁寧な仕事をする若手従業員には、excelの自動化ツールであるマクロの本を渡し、「時間が空いた時にでもやってみて」と声掛け程度に様子を見ていたところ、わずか1か月で日常業務に取り入れることが出来るマクロを作成。今では生産管理の簡易ツール及び、生産データから各ラインの生産性をレポート化するツールを製作してしまった。入社までそれほど関数に触れたこともない若者が、今では他の従業員から質問やカイゼン提案の相談役となる等、自らの強み・武器(居場所)に変えた。

従業員数が少なく、一人一人のキャラクターや得意分野を把握できている中小企業こそ、自社内でのデジタル人材発掘・育成に向いていることを実感した。

現場と外部専門家の意見を聞きつつ、スモールステップで目標を達成

見える化デバイスの開発に関して、軌道に乗ると様々な機能が欲しくなるが、自社の求めるデジタルツールを形にすること念頭に、追加することよりも何を諦めるか決めること(機能を絞って優先順位をつけること)を重視。現場で使ってもらえるシステムにするため、試作ができる度に現場へ持ち込み、使い勝手について正直な感想を求めた。

チーム内で解決できない課題が発生した時には、「とよたイノベーションセンター」で出会った専門家に相談し、アイデアをもらい対応した。困った時に頼ることができる専門家がいることは安心材料となった。

多くの人の協力を得て、小さな一歩を積み重ねた結果、チームが開発した生産数のデータ化・見える化システムが工場へ実装され、現在、4ラインで稼働している。前述の通り、当初デッドラインを1年間・20万円としていたが、実際かかった期間と費用は7か月・11万円だった。

達成感や成功体験の積み重ねが、更なる取組のモチベーションに

システム導入当初は監視されていると感じる社員もいたが、可視化することで、頑張りを評価する・他の社員にアピールできる機会になると丁寧に説明し、少しずつマインドを変えた。

成果が共有できることで、社員の競争心に火がつき労働生産性も約2割向上。社員の細かな工夫・努力が誰の目にも分かる数値となって表れることで、達成感を感じ、益々カイゼンが行われるようになった。

また、自社内で開発した機器で見える化ができたという成功体験が、次なる社内のデジタル化への意欲につながっている。

現在は、「デジタル×モノづくりカレッジ」3期生及び経済産業省のデジタルプラットフォーム事業等にも参加しているが、「どうなるかわからないけどまずやってみようよ」と、挑戦する人材を増やしていきたい。

担当後記

求めるデジタル化レベルを明確にした上で、スモールスタートを切り、着実に取組を進められた。

また、デジタル化に取組む際、デジタル人材の不足・不存在が指摘される中、経営者と社員の距離が近い中小企業の特色を生かし、デジタル人材となる素養(ポテンシャル)がある人を発掘・評価し、外部プログラムを活用し社内のプロジェクトで小さな成功体験を経ることで人材を育成している好事例である。