株式会社渡辺製作所

多品種小ロット生産による2つの課題

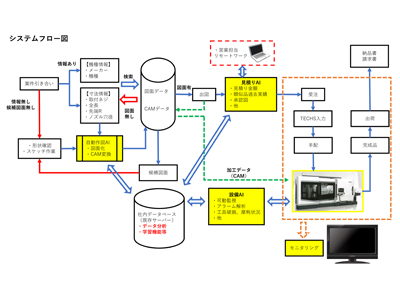

成形難度の高い樹脂の耐蝕・耐磨耗のスクリュー製造に強みを持ち、多品種小ロット生産を行う渡辺製作所。約1,200社からの受注に対応する2,000を超えるアイテムの図面管理と、その図面毎に変わる工程管理に課題を抱えていた。

例えば図面管理では、事務社員が客先から発注を受けると、現場社員が紙媒体の図面を目視で探し出していた。また、工程管理では、各製品が社内のどの工程にあるのか、どこで問題が起きているのかについて現場しか把握できておらず、客先から納期の問合せがあった場合瞬時に対応できない状況であった。そこで、社内で議論しつつ図面管理と工程管理に関するシステムを導入した。

データベース化と稼働状況の見える化で 事務と現場の垣根を超える

図面管理については、過去の図面を全てPDF化・図面に紐付いた工程をデータ化し、社内でデータベース化・検索できるようにした。これにより、これまで場合によっては1時間程度要していた図面捜索を瞬時に行うことが可能になった。

工程管理については、「設備IoT実績収集システム」を導入。稼働状況データを社内で共有し、装置毎にその時点で行われている作業内容・時間・担当者、アラート詳細情報等の稼働状況を社内の誰でも瞬時に把握することができる。

これらの取組により、事務社員の残業時間はほぼゼロ、技術社員の2,3割の残業時間減少を実現することができた。また、これまで現場社員が行っていた図面管理と図面から工程を考える作業の一部を、事務社員が効率的に担うことができるようになり、属人的な仕事を減らすことができるようになった。

「人」きっかけの会社の成長

他方、社員がメリットを実感すると、経営面だけでなく社内の雰囲気を変えることもできる。作業が圧倒的に効率化されたことに感動した事務社員の女性陣が、その便利さ・楽さと共に更にカイゼンしたい点を伝え、現場に考えを求めるようになった。最初はデジタル化の導入に乗り気では無かった現場も、その女性陣の意欲・熱気に感化され、徐々に社内全体でデジタル化を受け入れる雰囲気が生まれた。

こうして事務と現場が、カイゼンしてほしい課題を自発的に議論するようになり、ベンダーへはその解決策について提案を求める流れができ、事務・現場チームが欲しいデジタルツールを導入することができた。こうして、現場と事務がカイゼンについて考え、議論する社内文化が定着した。

サイバーセキュリティ対策と更なる作業効率化

次のデジタル化のテーマとして、事務・現場に加え、営業もリモート環境でシステムを活用できるよう見積作成の効率化に着手。「AI見積作成システム」は、特定のデータを取得・入力すれば、誰でも同じ精度の見積を作成することができ、蓄積したデータをAIが学習し、利益率のばらつきを低減し、受注損失がある場合は事前にアラートを出す仕組みに設計した。

しかしながら、営業先で利用した際、サイバー攻撃を受け、社内の他のシステムまで停止する事態が発生。現在は、この反省を活かし、万全のサイバーセキュリティ対策を講じることで、客先との商談中にリアルタイムで見積を提出することを目指している。

担当後記

「うちは小さい会社だからデジタル化やAI導入なんて」ではなく、一つのシステム導入による効率化の気づきから、現場と事務がタッグを組み、更なるカイゼンに取組むという好循環が生まれた好事例。